谘詢電話

ENGLISH0755-88840386危化品雙層自動包裝袋內層袋第二次紮口裝置的設計

發布時間:2020-07-02 08:50:28 |來源:網絡轉載

0 引言

針對危化品易燃、易爆、腐蝕、有毒等特殊危害特性,需要嚴格杜絕企業中工人手工參與包裝的過程,最大程度利用機械自動化來服務於危化品包裝行業。因而危化品自動化包裝的安全性、穩定性、連續性需要得到全麵的重視[1-2]。根據小顆粒狀危化品自動化包裝流水線的研發,采用雙層包裝袋進行充填物料入桶,並且雙層包裝袋先後經過內層袋紮口兩次,外層袋紮口一次的紮口處理,最後封蓋得到成品。本文著重研究危化品雙層包裝袋經過第一次紮口後,內層袋第二次紮口裝置的設計,使得整條自動化包裝流水線更加安全、穩定、連續、高效。

- 基本要求

1.1包裝材料基本參數

包裝袋:內層袋尺寸為 600mm×1030mm,外層袋尺寸為 600mm×910mm。

包裝袋:內層袋尺寸為 600mm×1030mm,外層袋尺寸為 600mm×910mm。

包裝桶:包裝桶為防水紙桶,桶內腔深度為420mm,桶內腔直徑為 340mm。

1.2雙層袋的袋口形狀以及空間位置關係

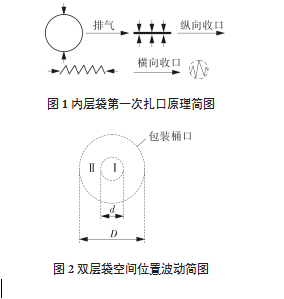

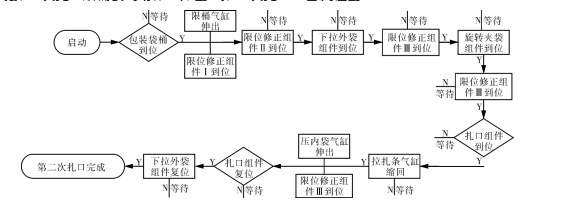

在小顆粒狀危化品自動化包裝流水線作業中,物料充填入桶後在輥道運輸機的作用下先運動到內層袋紮口裝置進行第一次紮口;在第一次紮口裝置中先後經過排氣、收口、整形,及紮口等工序(如圖 1),內層袋袋口被收成一束圓形(其直徑不超過 60mm)後用尼龍紮條進行紮口。當外層袋被排氣吸袋組件吸開的時候,內層袋已經完成紮口,並且被夾塊夾緊,當外層被吸開後再鬆開夾塊的同時輥道開始運動,內層袋袋口會發生偏移,偏離包裝桶的軸心位置;在限位組件作用下雙層袋袋口的空間位置波動範圍如圖 2 所示。

區域 I 為內層袋袋口的波動範 圍,區域為外層袋口的波動範 圍;其中 d=100mm,D=340mm。

1.3紮口形式

本文論述的危化品包裝紮口形式由最初手工紮口進行機械自動化改造,危化品內層袋自動化紮口方式及原理見文獻《危化品雙層包裝袋內袋紮口裝置的設計》[3]。

2.第二次紮口裝置的工作原理

危化品雙層袋內層袋第二次紮口采用如下動作過程完成:內層袋在經過第一次紮口完成後來到第二次紮口工位,在檢測到包裝桶時,沿輥筒方向對歪倒的內層袋袋口進行初步限位修正,然後再將初步修正的內層袋袋口夾住限位,從內外層袋之間的縫隙將外層袋下拉至桶口邊緣與內層袋口充分分離開;下一步繼續從前後左右方向擠壓內袋進行限位修正,將內層袋處理成長條形,夾緊內層袋口並旋轉 180°後再次從前後左右四個方向擠壓旋轉後的內層袋口進行限位修正:將最後修正的袋口進行紮口,紮口完後將內層袋口從上往下擠壓至紮口低於包裝桶口,最後再將外層袋拉起至最高位置,完成整個內層袋第二次紮口全部動作。其中紮帶到位動作和內層袋第一次紮口相同,詳見文獻《危化品雙層包裝袋內袋紮口裝置的設計》。

2.1.內層袋第二次紮口的工藝流程

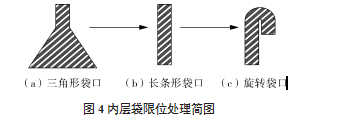

為實現第二次紮口所需要的動作,如圖 3 第二次紮口工藝流程圖。

2.1

2.1

- 2.1關鍵工序工作原理分析

- 22.1雙層袋袋口的分離

圖 3 第二次紮口工藝流程

紮口,在第一次排氣紮口完後,由輸送輥道運輸包裝桶到第二次紮口工位進行內層袋的第二次紮口。

危化品雙層包裝袋內層袋需要前後進行兩次利用內外層包裝袋之間的高度差通過限位組件將

內層袋袋口限定在圖 2 中的 I 區域。再利用內外層包裝袋之間的空間間隙將外層袋拉下,外層袋與內層袋完全分離開。

內層袋袋口限定在圖 2 中的 I 區域。再利用內外層包裝袋之間的空間間隙將外層袋拉下,外層袋與內層袋完全分離開。

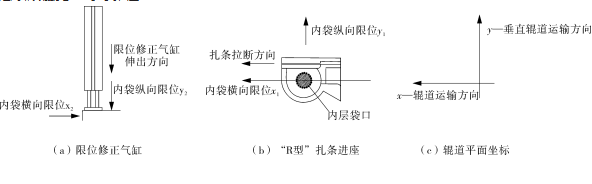

2.2.2內層袋收袋口的多次限位

在雙層包裝袋口分離完成後,如圖 4 從前後左右四個方向將內層袋袋口進行限位處理,從“三角形”擠壓成“長條形”。為了使內層袋完全紮緊並且在包裝袋完好的情況下與袋子外部完全隔離,然後夾緊“長條形”的內層袋袋口進行180°旋轉後將旋轉後的袋口再次從前後左右四個方向進行限位,最後將內層袋袋口再次擠壓成一個一束直徑不超過 60mm 的圓形。內層袋經過第二次收口處理完成後袋口高度明顯下降並且低於外層袋袋口,第一次紮口位置被旋轉折疊裹進第二次收袋口中,這樣包裝袋內的物料不可能漏出[4]。

2.2.3紮口方式

內層袋第二次紮口方式還是采用結構簡化的自鎖式尼龍紮條,以滿足消除靜電的目的;第二次紮完袋口後,為了方便外層袋的紮口和最後包裝

完的成品包裝桶的封蓋,將第二次紮完的內袋袋口垂直向下往包裝桶內擠壓使袋口低於包裝桶口後停止複位,將外層袋拉起至最高位以便後續包裝紮口[6]。

3.主要係統組件

裝置結構組件主要有內層袋限位組件、下拉外袋組件、旋轉夾袋組件、紮口組件,本文選取其中一項進行說明。

內層袋限位組件。內層袋在第一次紮口時, 收完口的內層袋進入到“R 型”紮條進座裏麵套上已經到位的尼龍紮條。如圖 5(b)所示紮條拉斷的過程中內層袋袋口會從“R 型”中心位置偏向紮條拉斷方向的出口位置,即內層袋紮口後的偏移可以分解為兩個方向如圖 5(c)沿輥道運輸方向 x 和垂直輥道運輸方向 y,偏移量分別為 x1、 y1。如果不進行限位修正,那麽內層袋袋口會跳出圖 2 區域 I,使得無法對內層袋進行收口。如圖 5(a)所示初始限位修正氣缸,在包裝桶運動經過時氣缸伸出,同時輥道繼續運輸,對內層袋口進行限位修正,限位量分別為 x2、y2,分別與 x1、y1方向相反。如果給出定義圖 2 區域 I 對應的可行性集合 M={(x,y)|(x,y)∈區域 I},修正後的內層袋袋口位置 N(x1+x2,y1+y2),其中有 N ∈ M 則保證後續限位紮口的可靠性.

4.關鍵參數

圖 5 內層袋口限位修正 I 結構圖

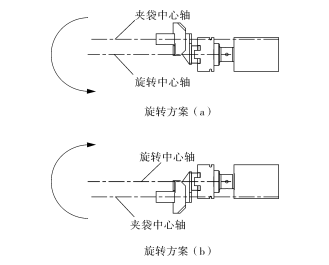

參數進行分析和確定。旋轉夾袋組件夾緊內袋口後需要旋轉 180°,如圖 6 所示分別有兩種旋轉方案:

在傳感器的檢測下,各組件、氣缸協調運動, 完成內層袋第二次紮口的每一個動作[5]。整個紮口過程保證了對內層袋口的空間位置和尺寸形狀進行限位修正,每個運動組件均可控製調節。圍繞內層袋口第二次紮口高度的確定旋轉夾袋組件的旋轉方向和空間位置尺寸作為本裝置的關鍵

- 夾緊內袋口上部,從上往下旋轉 180°;

- 夾緊內袋口下部,從下往上旋轉 180°。如果選擇夾緊內袋口下部,從下往上旋轉則會將旋轉後的內層袋口向上提起,包裝桶也會隨之移動,存在安全隱患,並且會將內層袋袋口繃緊,方案(b)比方案(a)處理完的內層袋口高度

更低,影響紮口;故選擇旋轉方案(a),舍棄旋轉方案(b)。

更低,影響紮口;故選擇旋轉方案(a),舍棄旋轉方案(b)。

圖 6 旋轉方案簡圖

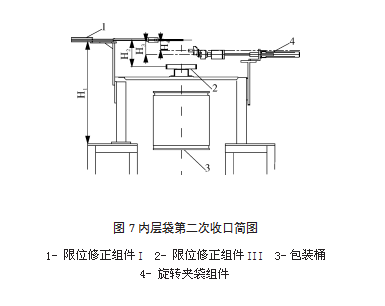

如圖 7 所示內層袋口夾緊旋轉前後空間結構尺寸參數應滿足相互協調,確保內層袋第二次紮口可靠進行。H1 為限位修正組件 II 距離工作台麵的高度,H2 為限位修正組件 II 與限位修正 III組件之間的距離,H3 為旋轉夾袋組件旋轉中心與限位修正 II 組件之間的距離,H4 為旋轉夾袋組件中夾袋板與限位修正組件 II 之間的距離。內層袋第二次收完口高度為 H=H1-H3。為了保證旋轉完成後內層袋可被限位修正組件 III 夾緊則需要滿足,H2 ≤ 2H3,H4 > 0。

5.係統實現

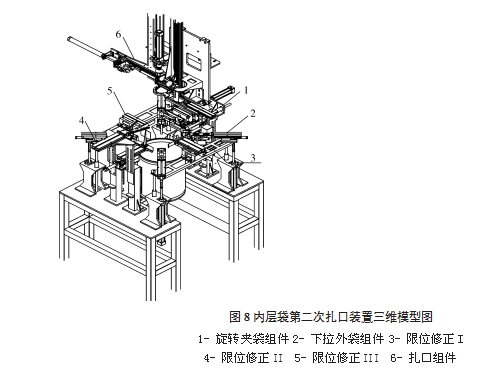

通過以上分析得出危化品雙層包裝袋內層袋第二次紮口裝置的設計方案,由各組件之間的協調運動,得出如圖 8 所示的三維模型圖。

6.結束語

為了避免流水線作業過程中產生粉塵和靜電可能引起的危險,本裝置中的運動源件和連接件均采取密封防塵的技術進行設計;並且采用靜電消除技術,對整個裝置進行接地保護。根據危化品雙層袋自動化包裝流水線的設計目的,本文在以內層袋第一次紮口的基礎上,提出了內層袋第二次紮口裝置的設計構思及功能實現,並對內層袋口限位結構進行了修正,並設計了各組件的關鍵參數。經現場應用,表明此紮口過程穩定可靠。

本文源於網絡轉載,如有侵權,請聯係刪除