谘詢電話

ENGLISH0755-88840386包裝機內3寸裁切長度縮短的改進

發布時間:2020-06-30 08:53:17 |來源:網絡轉載

1概述

包裝機組是德國某公司研製生產的高速軟包設備,設計生產能力為500 包/min,某卷煙廠從1991年陸續引進,共計20台套。其有較先進的自動控製和監測係統, 該機型設計完善、緊湊,由小包機、小包透明紙包裝機、條盒包裝機、條盒透明紙包裝機組成。

2存在的問題

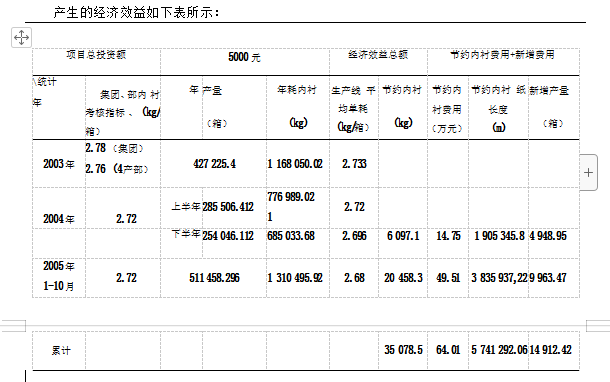

2003年集團下達給生產部內襯考核指標是2.78kg/箱,生產部下達給生產線內襯的考核指 標是2.76 kg/箱。而生產線(以乙生產線為例)2003年實際完成指標為2.733kg/箱。但是到2004 年集團與生產部下達給生產線的內襯考核指標就同時下降為2.72kg/箱,下降幅度達0.06kg/箱 與0.04kg/箱,按2003年的內襯完成情況就根本無法達到考核指標,因為隨著設備運行年限的 增加,以及內襯生產廠家的質量不穩定,單純依靠提高設備效率來減低內襯耗用越來越困難, 這給生產線完成指標造成的壓力非常大,要完成任務,必須從根本上解決內襯耗用問題。

3改進方案

3.1改進思路

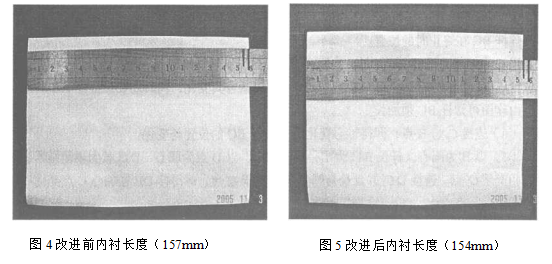

3.1.1由於抓手搖臂抓取內襯總長度是157mm,使得內襯在包裝煙支時它的重複疊接部分長度是8~9mm,能否通過科學的改進方法使內襯重複疊接的長度縮短2~3mm就成了此項 技術改進的關鍵切入點。經過分析論證,內襯疊接長度其實隻需5mm就足夠了,而且不影響 產品的包裝質量,同時也就使內襯消耗可大幅度降低。

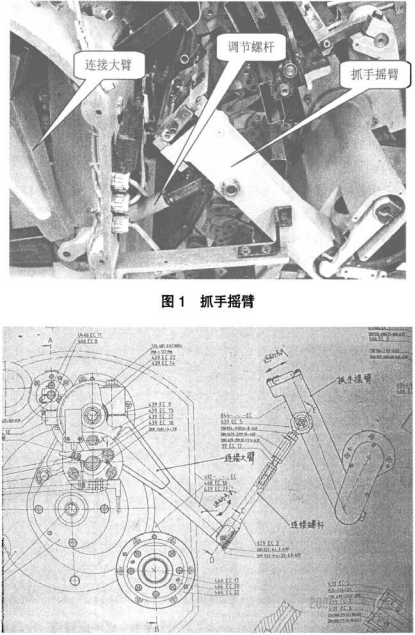

3.1.2抓手搖臂能實現圓弧擺動來抓取內襯是通過一根可調節螺杆與其相連,可調節螺 杆又是由小包機箱體內的凸輪機構通過軸傳輸出規定的運動軌跡到連杆大臂來帶動可調節螺 杆,從而帶動抓手搖臂往複擺動來抓取內襯(如圖1所示)

抓手搖臂傳動係統圖

抓手搖臂傳動係統圖

3.2改進方案

從傳動係統本身的運動方式和結構特點分析來看,要想從改變它的結構來達到減少內襯的 裁切長度根本無法實現,經過分析論證,決定隻有從傳動係統本身的運動方式入手。

3.2.1方案一

通過改變凸輪機構的滑動行程可以改變傳動大臂的擺動行程,經可調節螺杆帶動,也就改 變了抓手搖臂的行程,可以達到減少內襯的長度,但是凸輪機構本身處在小包機內部,況且對 凸輪機構重新設計,成本太高,改動複雜,存在許多的不確定因素,不利於實施。

3.2.2 方案二

拋開凸輪與連杆大臂,把重點集中在抓手搖臂的運動特點分析來看,由於抓手搖臂與連杆 大臂都是作圓弧擺動,因此,隻要減短抓手搖臂的擺動行程就可以達到減短內襯的抓取長度。 而要縮短抓手搖臂的擺動行程,就必須使搖臂的擺動擺角減小,但L怎樣減小,通過實驗得出, 隻要使連接螺杆與抓手搖臂的連接中心點向上移動,搖臂擺動圓弧的擺角減小,也就實現了抓 取內襯縮短的最終目的。

3.2.3改進內容

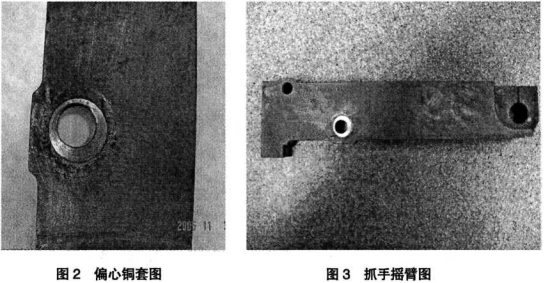

小包機是通過抓手搖臂的往複圓弧擺動來實現抓取長度為157mm內襯到盒 子上進行包裝煙支的,通過在抓手搖臂與可調節連杆相連接的孔上嵌入一個偏心銅套,使可調 節連杆與抓手搖臂相連接孔的中心點在原來的基礎上上移,由於中心點的改變,使抓手搖臂擺 動擺角減小,而擺角減小,最終導致抓手搖臂圓弧擺動行程的縮短,實現了抓手搖臂抓取內襯 長度減短為154mm的目的,使內襯在生產中的耗用量大幅降低,取得了可觀的經濟效益(如下圖示)。

3.2.3.1中心點偏移後抓手搖臂行程縮短的理論推導公式如下:

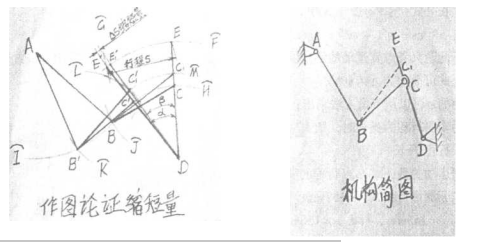

作圖論證法步驟:

(1) 以D點為圓心,杆DE (抓手搖臂長)為半徑作圓弧F。如上圖所示,作為杆DE的 起始位置。

(2) 以E點為圓心,行程S作半徑畫圓弧G與圓弧F相交於點矽,連接DE,兩點,即得 杆DE運動行程的終止位置。

(3 )以D點為圓心,杆長DC(抓手搖臂與可調節螺杆的連接中心點到抓手搖臂的起點 位置的距離)為半徑畫圓弧H,與直線DE、DE,相交於C、仗兩點,即得軸心點C在起始和終 止的位置。

(4)以A點為圓心,杆長AB (連接大臂長)為半徑畫圓弧I。再以C點為圓心,杆BC 長(可調節螺杆長)為半徑畫圓弧Jo兩圓相交於B點(圖示位置),連接B、C兩點,即可 得連杆BC在起始時刻的位置。

- 以C,為圓心,杆長BC為半徑畫圓弧K,與圓弧I相交於B,點,連接B,、C,兩點, 即得連杆BC在終止時的位置。

當C點即軸心沿杆DE延長一定距離時,如圖所示延長到弓點,為保證杆DE在變化後起 始位置不變,則杆BC (可調節螺杆)須作調節以適合其變化,同時還要保證杆AB的運動不 變,由作圖可知杆BC須加長。

- 連接q與B點,即得軸心變化後,連杆BC的位置與變化。

- 以B,為圓心,杆長BC】為半徑畫圓弧L,以D點為圓心,DC】長為半徑畫圓弧M, 兩弧相交於點,連接DC:並延長與圓弧F相交於E;點,即得杆DE在軸心C點變化後的終 止位置。

由以上的作圖法可以看出,當軸心變化引起杆DC增加時,杆DE的擺動角度將變小,如 圖所示圓弧礦的弧長即為行程的縮短量。

3.23.2計算法

根據微分在工程技術中的應用,對此題采用如下方法進行近似計算:

據弧長公式:S=(pL 式中S:行程,程:擺角,L:半徑,

則有 AS«ds =,L + 帽/ = A^L + 伊 AL

由於此題隻考慮其運動的終止位置,而終止位置時杆L的角速度G)為0,即As =£0 = 0。 故上式可簡化為ASw *AL 式中的租可以用下麵方法求出: 因為實測行程為弧長時,則

(P =行齢長

根據運動關係,求E點行程的變化量,則Se=豐必DC

據實際測量行程細=157 mm

杆乙de = 265mm ,杆乙” =156mm , AS = 3mm 代入公式:站廣笑*若*"=甕*螺*犯=3 則得到變化後中心點上移的近似值AL =2.98 mm 所以變化後杆的中心點上移了 2.98mm,由於 實際測量存在誤差故取3mm為最後的實際縮短 值,與大量的實際檢測縮短3mm基本相符。

3.3材料選擇

由於此處連接點不產生扭矩,也無衝擊力, 故磨損不大,銅套完全滿足工藝要求,況且銅套 加工工藝簡單,成本低廉。故選擇鋁黃銅,當然, 可選擇機械性能更好的青銅。

銅套設計尺寸如右圖:(單位:mm)

3.4加工方法

在抓手搖臂原孔的基礎上打孔,再鑲進銅套,形成過盈配合,進行熱處理待冷卻後再加工 皿2的偏心孔,這保證了偏心孔不會變形,使得抓手搖臂傳動平穩、精確。

4實施效果

4.1從2004年1月

改進成功後,到5月陸續完成在生產一部20套小包機 上的改造,至今運行近兩年,運行狀況穩定,內襯消耗降幅明顯。2004年上半年生產一部完 成產量為285 506.412箱,耗用內襯776 989.02kg,平均單箱耗用為2.72144kg/箱,這還是在此 項技術改進中並已完成兩個月的情況下才接近集團與生產部下達的考核指標。但是在2004年 下半年生產一部共完成產量254 046.112箱,內襯耗用685 033.68kg,平均單箱耗用2.69kg/箱, 比上半年的2.72144kg/箱突降0.03kg/箱。上下半年的平均得岀2004年全年的單箱耗用內襯為 2.71kg/箱。

從2005年1~10月反饋得來數據如下:

2005年1~10月生產一部共完成產量511 458.296箱,內襯耗用為1 310 495.92kg。單箱耗 用內襯為2.68kg/箱,下降幅度較明顯,耗用量減低證明了此項技術改進的重要性。

4.2使用周期長,運行近兩年來沒有發現銅套損壞及對設備運行有影響。

4.3由於煙支直徑縮小是煙草企業未來的發展趨勢,故此項技術改進既保證降低了內襯 消耗,又為煙支直徑縮小而繼續對縮短內襯長度進行改進提供可靠保證。

- 內襯平均單耗計算公式:

平均單耗=年耗內襯:年產量

如:2004 年上半年平均單耗=776 989.02+285 506.412=2.71kg/箱

- 節約內襯計算公式:

節約內襯=(部考核指標-生產線完成指標)x年產量

如:2004 年下半年節約內襯=( 2.72 -2.696 ) x254 046.112=6 097.1kg

- 節約內襯費用

生產一部用5種價格的內襯產品,取平均值(22 + 23 + 24 + 25 + 27 ) :5=24.2元/kg 節約內襯費用=節約內襯公斤數x價格

如2004年下半年節約內襯費用=6 097.1x24.2=147 549.98元

- 節約內襯長度計算公式:

節約內襯長度=產量(箱)x5 (件)x50 (條)x10 (包)x0.003m

如:2004年下半年節約內襯長度

254 046.112x5x50x10x0.003=1 905 345,84m

- 新增產量(箱)

增增產量=節約內襯長度(m):一包煙內襯長小(包)頸(條)(件)

如:2004 年新增產量:1 905 345.84t0.154t10t50t5=4 948.95 箱

5總結

這次小包機內襯裁切長度縮短的改進成功,選擇了比較合理的解決方案,使 連接孔的中心點在原來的基礎上上移3mm,改進後有效降低了內襯消耗量,同時,保證了產 品質量。

本文源於網絡轉載,如有侵權,請聯係刪除