谘詢電話

ENGLISH0755-88840386包裝機傳動功率自動檢測的研究與實踐

發布時間:2020-06-02 16:24:30 |來源:網絡轉載

0引言

包裝機以其高效、經濟、安全和可靠在藥劑、飲料等包裝中得到廣泛應用.安甑成型液體包裝機是集吹 塑成型和灌裝、封合於一體的包裝機械,該設備由一台小型三相異步電動機驅動,通過減速箱帶動立軸和 橫軸旋轉,立軸和橫軸上的多個凸輪和齒輪推動成型機、切刀、機械手及其它部件循環工作,主軸每旋轉一 周,塑料藥瓶移動一個工位,工作速度通過變頻器控製電機轉速實現,整個係統采用可編程控製器控製.由 於包裝機主要采用人工組裝和調試,產品質量影響因素多,當設備傳動功率與標準值偏差過大時,會出現 塑料藥瓶成型缺陷、切刀卡滯、漏灌、熱封合不牢固等質量問題,造成經濟損失和浪費,因此傳動功率的檢 測對保證產品質量顯得尤為重要.筆者通過對安韻成型液體包裝傳動係統功率檢測方法的理論研究與大 量實踐,提出傳動功率的自動檢測方法,它能夠及時發現設備存在的故障和安全隱患,在實際應用中效果 良好.

1檢測係統總體方案

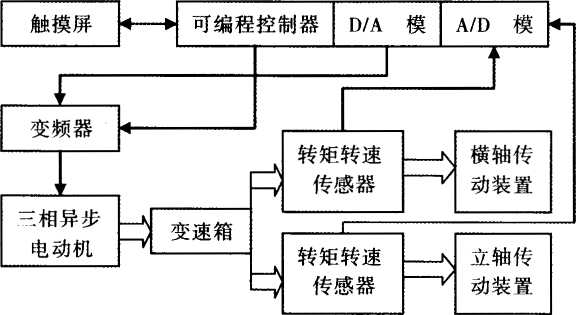

包裝機傳動功率檢測係統,以可編程控製器作為控製核心,采用工作狀態檢測與閉環調速的自動控 製,係統的硬件結構框圖如圖1所示.兩台轉矩轉速傳感器分別連接在變速箱與橫軸和立軸之間,用於測 量橫軸和立軸傳動功率變化,兩台傳感器輸出的0 - 20 mA模擬信號,通過連接在A/D模塊的接口傳送到 可編程控製器U ° ,可編程控製器根據所接受的轉矩和轉速信號,進行包裝機工作狀態的實時監控,同時 對檢測信號進行處理、統計和計算,得到包裝機各測試點的傳動功率實際數值,並將測試結果在觸摸屏上 顯示.

傳動功率檢測係統的硬件有三部分組成:(1)包裝機傳動裝置:包括變頻器、三相交流異步電動機、傳 動皮帶、變速箱、立軸、橫軸及凸輪和齒輪等.可編程控製器通過D/A模塊調節變頻器輸出頻率和幅值,實 現對電機的調速;(2)信號采集部分:可編程控製器、A/D模塊、高速計數器I 口和轉矩轉速傳感器等.轉 矩轉速傳感器通過A/D模塊和高速計數器I 口將轉矩和速度信號實時傳送到可編程控製器技“ ;(3)數 據顯示和故障報警部分:可編程控製器的PPI通訊電纜和端口、觸摸屏、D/A模塊、I/O 口、變頻器.通過觸 摸屏顯示包裝機各測試點的傳動功率和偏差值,當傳動功率偏差超出允許範圍將進行報警並顯示故障點 和故障類型,可編程控製器通過I/。接口給變頻器發出停車指令⑸,變頻器通過製動裝置使電機迅速停 止,實現傳動裝置的自動停機.

2信號采集和處理

2.1轉速和轉矩信號采集

在包裝機的變速箱與橫軸和立軸連接處各安裝一個轉矩轉速傳感器,其中轉矩測量主要由扭力軸、磁 檢測器、轉筒及殼體等四部分組成,在旋轉運動時磁檢測器輸出具有相位差的正弦信號,正弦信號的相位 差與轉矩成正比,通過比較、整形、鑒相和計數,得到輸出瞬時轉矩成正比的計數值,經計算可以得到主軸 的轉矩值;轉速測量主要由測速輪和槽型光電開關組成,主軸旋轉時測速輪的每一個齒將發光管的光線遮 擋時,光敏管輸出一個高電平,通過齒縫射到光敏管時,光敏管就輸出一個低電平,主軸每旋轉一周就可得 到若幹個脈衝,每秒鍾檢測到的脈衝數恰好等於轉速值⑹.

2.2濾波信號的處理

在工業生產環境中有效濾波是提供測量準確性的重要因素,對於有規律的幹擾信號可通過改變可編 程控製器的輸入濾波時間進行有效濾波,而對於無規律性的隨機幹擾,可采用數字濾波技術進行處理.數 字濾波采用限幅濾波和滑動平均濾波這兩種濾波方式,其中限幅濾波主要用於降低電器設備在啟動和停 止的頻繁操作中引起的電壓衝擊和電路中電流劇烈變化引起的電流衝擊幹擾;滑動平均濾波用於消除隨 機幹擾引起的信號上下波動.根據速度和轉矩的慣性變化,它們瞬時值的前後變化不大這一特點,可釆用 限幅濾波,考慮到工業環境的複雜性,可采樣兩種濾波想結合的方法.

3轉速和和轉矩的控製

包裝機傳動裝置的轉速通過變頻器變頻調速實現,在不同轉速下主軸的輸出功率也不同,由公式(3) 可知,相同轉矩下,隨著轉速升高輸出功率大.為了達到穩速,轉矩轉速傳感器的速度脈衝信號,通過高速 計數器I 口輸出到可編程控製器,可編程控製器經過PID運算,通過D/A模塊輸出到變頻器,調節變頻器 輸出頻率和幅值,實現電動機穩速運行.包裝機傳動裝置的轉矩取決於負載,橫軸和立軸在不同旋轉角度 下,由於完成不同的任務轉矩大小有所不同,由公式(3)可知,相同轉速下,隨著橫軸和立軸旋轉角度的變 化,輸出功率也呈周期性規律變化.

4狀態顯示和故障報警

可編程控製器將計算得到的橫軸和立軸各個旋轉角度下的輸出功率,即各個工位的輸出功率通過觸 摸屏顯示,操作員能夠隨時觀察設備工作狀態和可能存在的故障隱患.由於裝配和工件的原因,同一型號 的不同設備,橫軸和立軸不同旋轉角度的輸出功率與標準值會發生偏差,哪個旋轉角度輸出功率偏差大, 就意味該工位存在故障隱患.以封合工位為例,輸出功率過大則封合壓力過大,藥瓶封口邊沿會出現裂縫; 輸出功率過小則封合不嚴密,藥瓶會漏液.為防止上述故障的發生,可編程控製器將實時獲得的傳動功率 值與已有數據庫中包裝機橫軸和立軸各個旋轉角度下的輸出功率標準值比較,當實時數據與標準數值偏 差超過允許範圍時,可編程控製器將及時發出報警信號並根據故障大小通過I/O輸出點控製變頻器實施 停止和製動操作,有效避免由於裝配、元件和磨損等因素引起的事故發生.表1為安甑成型液體包裝機不 同速度下各工位輸岀功率參考值,其中速度用變頻器輸出頻率Hz表示.

表1包裝機不同速度下各工位輸出功率參考表

|

工位 |

50 Hz標準值 |

45 Hz標準值 |

40 Hz標準值 |

允許偏差 |

|

預熱 |

1.3 kw |

1.1 kw |

1.0 kw |

±3% |

|

吹塑 |

L7 kw |

1.5 kw |

1.4 kw |

±2% |

|

冷卻 |

1.0 kw |

0. 8 kw |

0.7 kw |

±5% |

|

剪切 |

1.8 kw |

1.6 kw |

1.5 kw |

±5% |

|

灌裝 |

0.7 kw |

0.5 kw |

0.4 kw |

±3% |

|

熱封 |

1.0 kw |

0.9 kw |

0. 8 kw |

±3% |

|

切邊 |

1. 1 kw |

1.0 kw |

0.9 kw |

±5% |

5結論

采用傳動功率檢測方法,對安甑成型液體包裝機橫軸和立軸的輸出功率進行實時監測,通過樣機測試 和使用表明,包裝機傳動功率自動監測裝置,結構簡單、測試準確、性能可靠、自動化程度高.該方法既可以 實現設備故障報警,也可作為設備裝配質量評價的重要依據;該裝置對手工裝配機械傳動設備的質量檢 測,具有重要應用價值.

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:全自動包裝機係統設計研究

- 下一篇:定量自動包裝機在催化劑包裝中的應用