谘詢電話

ENGLISH0755-88840386基於 ANSYS Workbench 的包裝機導向零件失效研究

發布時間:2020-05-21 14:02:14 |來源:網絡轉載

醫藥生產製造過程中,對藥品包裝設備穩定性和產品包裝質量都有較高的要求。為滿足生產要求,目前隻能依靠國外進口設備,但更換零配件的周期較長、維修服務費用較高。如果能對進口藥品包裝機主要零部件進行國內自主改進設計、製造和維護,將能更好地提高生產效率及設備的柔性和靈活性[1],降低企業設備維護成本,提高企業利潤。針對某進口藥品包裝機導向零件受損問題, 深入研究其在長時間進行導向作業環境中發生斷裂失效的原因,準確找出導向零件的危險截 麵,為後期改進設計提供理論支持。

- 導軌零件的工作原理

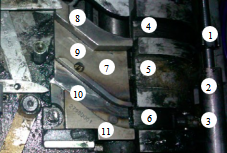

該進口藥品包裝機導向零件主要對藥品和使用說明書進行推裝作業,在整個藥品包裝過程中使用密度大、所受載荷衝擊次數多。導向機構如圖 1 所示。導向零件的螺紋孔與其下方的推動氣缸相連接,實現導向零件上下工位切換,導向零件的台階端麵與包裝機床身滑動接觸。當導向零件通過氣缸推動作用處於上工位時開始進行藥品推裝導向作業,推杆的兩個滑動頭(1 和 3)通過床身上的導向槽(4 和 6), 再分別進入導向零件的導向壁和導向槽(10),從而實現藥品推裝入盒。當導向零件通過氣缸推動作用處於下工位時開始進行說明書推裝導向作業,推動杆的兩個滑動頭(1 和 3)通過床身的導向槽(4 和 6),直接從導向零件的上端通過,而不進入導向零件的導向壁和導向槽 10, 從而實現說明書推裝入盒。

1、3.滑動頭 2.推杆 4、6、10.導向槽 5.包裝機床身

7.導向零件 8.導向壁 9.螺紋孔 11.台階端麵

圖 1 某進口藥品包裝機的導向機構

- 導向零件的靜力分析

-

- 有限元模型

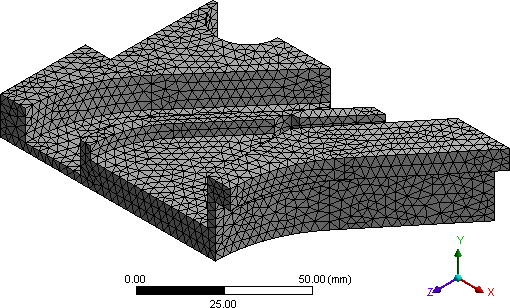

首先,利用 Solidworks 對實物零件進行三

維數字化建模,啟動 ANSYS Workbench 並導入導向零件三維模型。對於導向零件螺紋孔螺紋和與其相連接的氣缸結構不再進行建立模型, 將其機械運動簡化為係統環境約束作用在導向零件上[2]。其次,在 ANSYS Workbench 係統中對導向零件進行網格劃分,建立導向零件的有限元網格模型,並對螺紋孔進行局部網格控製處理[3-4]。最後得到導向零件有限元模型,共計27004 個單元、42263 個節點,如圖 2 所示。

圖 2 導向零件的有限元模型

-

- 材料屬性

根據對導向零件材料的分析和檢測,確定導向零件的材料為普通碳素鋼 Q235,並進行了表麵熱處理。設置導向零件材料屬性[5]為:彈性模量 208000 MPa、泊鬆比 0.3、抗拉強度 460

MPa、屈服強度 235 MPa、密度 7.8 g/mm3。

-

- 環境設置

為得到準確的計算結果,必須根據零件實際工況正確地對有限元模型施加約束和載荷[3]。根據導向零件在導向工況下的特征,約束導向零件螺紋孔為圓柱麵約束,設置徑向和切向為自由約束、軸向為固定約束;約束導向零件台 階形端麵的所有自由度,限製 X、Y、Z 的平移; 導向槽 10 的導向壁受到滑動頭 3 衝擊載荷 FZ=-217.35 N,導向壁 8 受到滑動頭 1 衝擊載荷 FZ=-14.27 N。

-

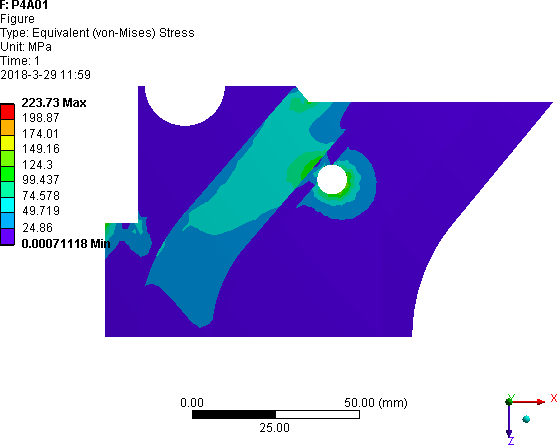

- 分析結果

根據導向零件的實際載荷和約束條件,利用 ANSYS Workbench 有限元分析軟件求解出導向零件的最大應力和應力主要集中區域,如圖3 所示。可知導向零件所受最大應力為223.73 MPa,在螺紋孔位置;導向槽導出端斜角的應力接近 174.01 MPa;導向槽底麵的應力分布主要是 24.56~174.01 MPa;導向零件所受最大應力小於材料極限屈服極限,說明原導向零件的靜力強度能滿足實際工作要求。通過靜力分析結果知道,導向零件所受最大應力並不會導致零件斷裂失效,因此還需進一步分析和研究。

圖 3 導向零件靜力分析結果

- 導向零件的疲勞分析

-

- 設置求解

疲勞是指結構在反複作用的交變應力下, 即使結構所承受的應力小於材料許用應力,也會出現斷裂失效的現象[3]。在靜力分析基礎之上,進一步對導向零件進行疲勞分析和研究。從導向零件實際工況知道其所受載荷屬於恒定載荷疲勞,因此定義載荷類型為對稱循環載荷。根據包裝機相關設計參數設置疲勞強度因子為0.8、壽命為 5 萬次,查看導向零件的壽命、安全係數和等效交變應力。

-

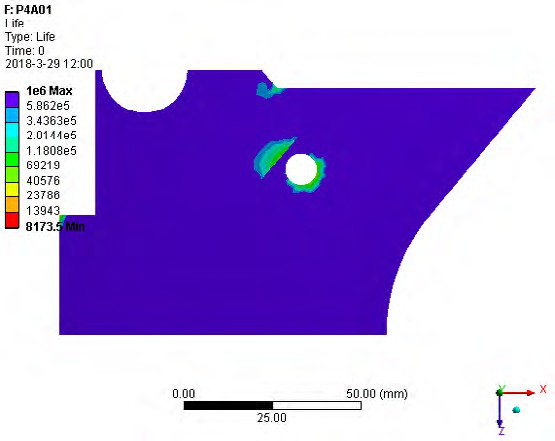

- 分析結果

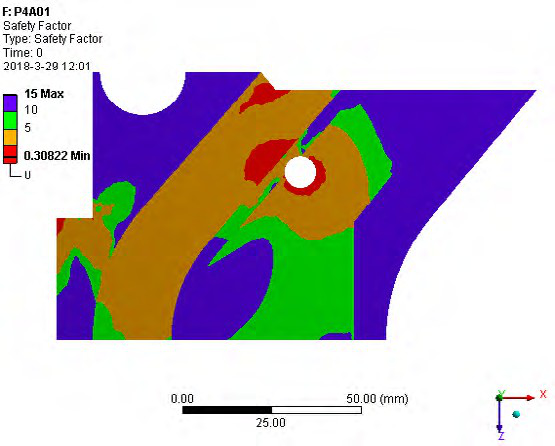

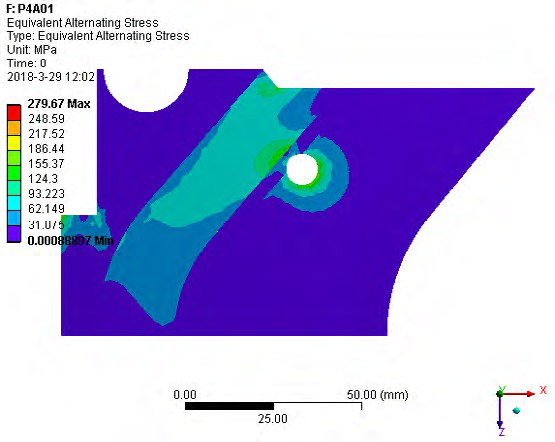

首先從圖 4、圖 5 可以看出導向零件的最小疲勞壽命和最小安全係數主要出現在螺紋孔位置及導向槽導出端斜角位置;最小疲勞壽命為 8173 次,已不能滿足包裝機整機設計使用要求,最小安全係數為 0.3,降低了 70%。其次比較圖 6 與圖 3,可以看出導向零件最大應力為

-

- MPa,提高了 25%,同樣主要出現在螺

紋孔位置,並已超過材料極限屈服極限 8.95%。最後比較圖 6 與圖 3,可以看出導向槽底麵的應力分布主要是 31.08~217.52 MPa,提高了25%~26.55%,同時其區域麵積也有所擴大。

圖 4 導向零件壽命疲勞雲圖

圖 5 導向零件安全係數雲圖

圖 6 導向零件等效交變應力雲圖

從導向零件疲勞分析結果知道,雖然靜力分析結果顯示導向零件最大應力小於材料許用應力,但是不能保證零件在反複應力作用下仍然能滿足使用要求。因為導向零件承受了反複應力,使其應力、疲勞壽命、安全係數及應力分布區域和麵積都發生了變化,從而降低了導向零件導向槽底麵的強度和韌性,而導向槽底麵厚度隻有 3 mm,因此此處應該是導向零件最大危險截麵,這可能是導致導向零件斷裂失效的主要原因。

將理論分析的結果與導向零件發生斷裂失效的實際情況進行對比分析,從圖 7 還可以看出,鎖閉裝置失效、車門控製係統故障及司機室側門故障,在大修後故障明顯增加。

主要原因以及應對措施如下:

-

-

- 鎖閉裝置失效:大修過程中對於鎖閉裝置主要是檢查為主,當車門係統運營 10 年以上,鎖閉裝置機械部分及限位開關等出現故障情況。建議後期大修加大鎖閉裝置的維修程度。

- 車門控製係統故障:大修過程中對門控器隻做清潔與基本測試,未做深層次的維修, 加上近年杢客運量的激增,對車門係統的考驗比較嚴峻,門控器報偶發故障更加頻繁。建議對門控器迚行深層次的維修,更換設計缺陷或者壽命到限的電子元器件。

- 司機室側門故障:大修過程中需要拆卸司機室側門,更換密封橡膠條,車間裝配司機室門的精度不足,同時司機室側門鎖設計也存在一定缺陷。建議後續大修完善司機室側門安裝工藝,另外供應商對司機室門鎖迚行換型。

-

- 結語

車門可靠性模型對提高車門係統維修效率具有重要意義。可靠性模型找出了對車門故障影響大的底事件,整改後車門可靠性得到提升, 驗證了模型準確性。同時可靠性模型分析了車輛大修對於車門係統影響情況,給出整改措施。

本文源於網絡轉載,如有侵權,請聯係刪除