谘詢電話

ENGLISH0755-88840386鉬粉還原自動化生產線裝料稱重裝置的設計

發布時間:2020-12-22 13:52:10 |來源:網絡轉載

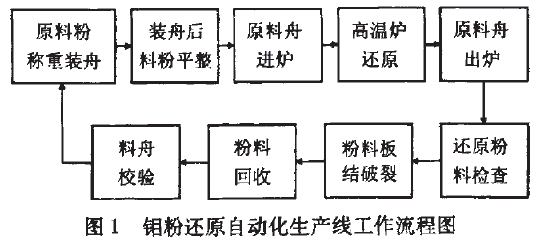

粉末冶金是金屬冶煉中廣泛使用的方法,粉末合金通常是用不同的金屬純粉,按一定比例混合後經高溫燒結而成,金屬純粉的製備是粉末冶金的基礎,而金屬純粉是用金屬氧化物或金屬鹽粉末通過還原獲得,以鋁粉生產為例,典型的還原生產過程如圖1所示。

上述作業循環中,原料粉還原是在950Y以上的高溫密封還原爐內采用還原氣體,通過還原反應完成。金屬粉末還原加工中,為了保證還原質量的一致性,除了穩定工藝參數外,對料粉的裝料準確性和平整性要求越來越高,即對原料粉稱重裝舟作業環節中的裝料精度和刮平的平整度要求越來越高。在自動化生產線中,常用的裝料方法有容積式裝料法⑴和直接稱重裝料法。容積式裝料法以轉鼓體積為最小單元,該方法結構簡單,但裝料精度受最小容積的限製,相對裝料精度通常隻能達到5%~10%。目前,鑰粉還原加工的工藝要求裝料精度為2500g±2.5g,即相對精度為±0.1%,這樣的精度要求對容積式裝料法是難以實現的。直接稱重裝料法可以分為上稱重法和下稱重法3],上稱重法是對裝有料粉的料鬥進行稱重測量,通過控製料鬥重量的減少量來控製裝料量。在鑰粉還原生產實踐中,料鬥加料粉的質量在1000kg以上,而每次裝料要求2500g±2.5g,故稱重分辨率要求很高,控製難度很大。下稱重法則直接對裝有料粉的料舟進行稱重,料舟和料粉的總重量不超過10kg,這給精密稱重和控製提供了方便,但是,在自動化還原生產線中,裝一舟粉料的時間必須控製在30s以內,裝料時的粉塵飛揚也一直是困擾裝料作業自動化的難點。

鑒於鉗粉還原生產的實際狀況,稱重裝舟的速度和稱重精度直接關係到鑰粉還原爐整個生產線生產的效率和產品的質量,且稱重精度與稱重時間又是一對矛盾,目前我國在工業生產這方麵特殊用途的稱重產品少且功能不齊全。本文根據鑰粉還原自動化生產線工作的實際要求,設計開發了一種稱重與刮平相結合,全密封、高精度、髙可靠裝料與自適應刮平的裝料稱重裝置,達到了工藝要求,且該裝置控製精度高,實時性好,尤其適用於粉末冶金行業料粉裝舟的自動化裝料稱重作業,具有較大的工程應用價值。

1裝料稱重裝置的機構組成

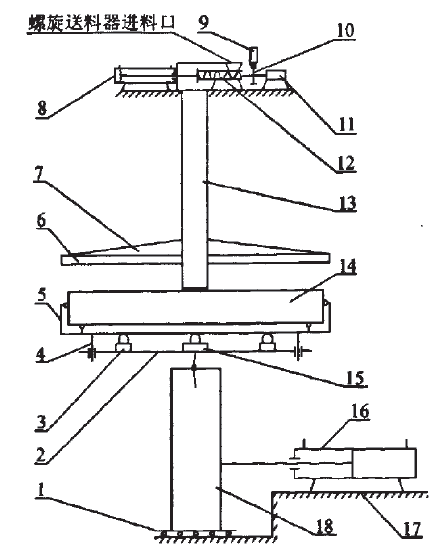

全密封裝料稱重與自適應刮平一體化裝置的組成如圖2所示。

1.線性滑執;2.稱重支承板;3,電磁鐵;4,線性軸承;5.載舟架;6.密封橡膠板;7.密封板;8.封料汽缸;9.送料計數器;10.送料計數輪;11.送料電機;12.螺旋送料器;13.布料刮平料鬥;14.料舟;15.稱重傳感器;16.布料刮平汽釘;17.機架;18.電動缸

圖2裝料稱重裝置組成圖

該裝置可分為全密封螺旋進給裝料、精密稱重和分層布料刮平三個部分。全密封螺旋進給裝料部分由密封橡膠板6、密封板7、封料汽缸8、送料計數器9、送料計數輪10、送料電機11、螺旋送料器12和布料刮平料鬥13等零部件組成。上述零部件中,密封橡膠板固定安裝在密封板上,密封板與布料刮平料鬥連接;裝料計數輪與螺旋送料器同步轉動,其餘零部件均安裝在機架上。布料刮平料鬥的下端是開口的,以便裝料時料粉可以進入料舟,而螺旋送料器的進料口與裝有攪拌器和倉壁振動器的布料料鬥連接。精密稱重部分由稱重支承板2、電磁鐵3、線性軸承4、載舟架5、料舟14、稱重傳感器15等零部件組成。其中線性軸承的導杆與載舟架固聯,線性軸承的導套、電磁鐵及稱重傳廖器均安裝在稱重支承板上,稱重支承板固定聯接在電動缸的推杆軸上,可以與電動缸的推杆軸一起做升降移動。電磁鐵的作用暈在布料刮平時將載舟架抬起,使之與稱重傳感器脫離接觸,確保稱重傳感器不會被破壞。以稱重傳感器為中心對稱布置的4個線性軸承用於防止載舟架升降時產生偏歪,以減小稱重誤差。分層布料刮平部分由線性滑軌1、布料刮平汽缸16和電動缸18組成。其中線性滑軌的導軌和布料刮平汽缸安裝在機架17上,電動缸與線性滑軌的滑塊固定連接,布料刮平汽缸的活塞杆則與電動缸固定連接。因此,當控製電動缸18的推杆軸上升時,帶動精密稱重部分上升,從而使料舟的上邊沿與密封橡膠板密封接觸,即可形成完全密封的裝料空間,實現全密封裝料;當控製電動缸的推杆軸做垂直方向的上下移動時,可以實現步進式精密稱重;當布料刮平汽缸的活塞杆伸縮時,通過電動缸帶動載舟架和料舟一起左右移動,利用料鬥實現分層布料刮平。

2裝料稱重裝置的工作原理

全密封裝料稱重與自適應刮平一體化裝置工作原理詳述如下。

第一步當裝料空閑時,封料汽缸的活塞杆伸出,封堵住螺旋送料器的出料口,防止料粉泄漏;電磁鐵將載舟架升起,使其與稱重傳感器脫離接觸;布料刮平汽缸的活塞杆位於最低位置,便於空載料舟容易進入裝料工位。

第二步當裝料傳感器(圖中未畫)檢測到有空載料舟到位時,則啟動裝料稱重刮平工藝過程,首先使電磁鐵的銜鐵下落,載舟架和料舟隨之下落,與稱重傳感器接觸,使稱重傳感器處於稱重測量狀態,此時稱重傳感器上的載荷為載舟架和空料舟重量之和,記為Goo

第三步控製電動缸推杆上升,通過電動缸推杆上支承麵使載舟架和料舟一起上升,當料舟的上邊緣與密封橡膠板接觸時稱重傳感器上的載荷開始增加,通過試驗測定料舟的上邊緣與密封橡膠板可靠接觸所必須的載荷增加量AC,當稱重傳感器上的載荷增加到G,=G0+AG時電動缸的推杆停止上升,並保持此位置不變,至此,料舟的上邊緣與密封橡膠板可靠接觸,形成全密封裝料狀態,而布料刮平料鬥的下口與料舟底麵之間保持5~10mm的距離。

第四步封料汽缸活塞杆縮回,打開螺旋送料器的出料口,送料電機工作,開始容積式裝料。為了提高裝料效率,可根據需要安排多個螺旋送料器同時送料,容積式裝料時湧過送料計數輪和送料計數器控製裝料量,根據試驗確定容積式裝料的終止裝料量,例如,為總裝料量的90%,並將其轉換為送料計數器的計數值,當送料計數器的計數值達到終止裝料量的計數值時停止容積式裝料。

第五步完成容積式裝料後,電動缸的推杆下降,使料舟與密封橡膠板脫離接觸,保證作用在稱重傳感器上的載荷變化僅與裝載的料粉的變化有關;此時,料舟與密封橡膠板雖然已脫離接觸,但是,料舟與布料刮平料鬥之間的料粉對後續的落料形成了新的密封層,因此,裝料仍處於全密封狀態。為了便於控製裝料量,此時僅用一個螺旋送料器送料,裝料量的控製方式也改為稱重控製,當稱重傳感器上的重量G=G,+G„(Gn為額定裝料量)時送料電機停止工作,封料汽缸活塞杆伸出,封堵螺旋送料器的出料口,防止料粉泄漏,至此完成裝料。

第六步裝料完成後電磁鐵伸出將載舟架和料舟托起,使料舟與稱重傳感器脫離接觸,保證在布料刮平時稱重傳感器不承受載荷。此後,電動缸推杆每下降一定距離,布料刮平汽缸的活塞杆往複運動一次,布料一層,如此循環,最終完成布料和刮平。

第七步顯示裝料稱重的數值並發送控製字和稱重量給上位機,完成一舟料的裝料和刮平,恢複至下一個裝料刮平循環過程。

3裝料稱重裝置控製器的設計

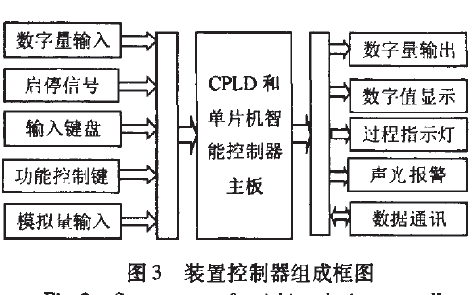

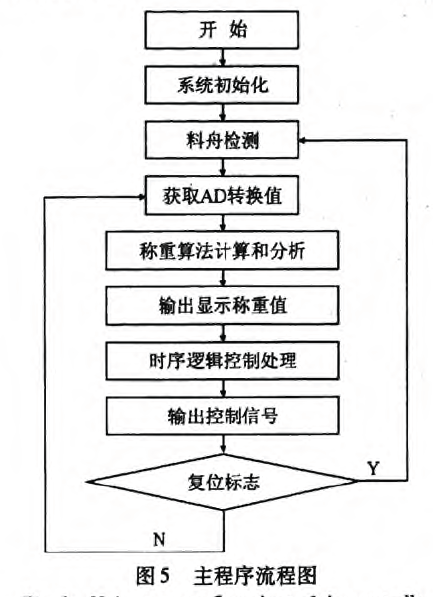

雖然現在很多商用電子桌麵秤都具備有扣重、歸零、累計、計價、警示等功能,也擁有串口通訊功能,能夠簡化設計任務,但是工業生產線用電子秤不單單隻是稱重重量的輸出顯示,更重要的是要輸出控製信號0。根據上文的工作原理可知,該裝置的執行機構有2個汽缸、1個電機、1個電磁鐵、1個電動缸,再加上麵板指示燈,共需要10個以上的數字輸出控製量,而輸入數字控製量至少在16個以上,另需要2個模擬量輸入口和1個RS485通訊口。而鉗粉還原生產線中對稱重單元的實時性要求很高,稱重精度要求控製在±0.1%,故釆用商用電子桌麵秤將實時的重量數據通過通訊端口傳送到可編程控製器的方案,控製難度很大,且成本很高。因此在分析鉗粉還原自動化生產線特點的基礎上,設計了裝料稱重和刮平一體化裝置在線稱重控製器,其設計思想是利用CPLD器件和ADuC824單片機構建模塊化測控係統平台,完成稱重模擬量的釆集和裝料稱重刮平工藝環節的一體化自動控製,並具有數據通信功能,具備構建DCS控製係統的最小模塊化單元,其組成框圖如圖3所示。

CPLD和單片機智能控製器主板是本測控平台的核心單元,完成所有輸入和輸出信號狀態的釆集、稱重值的實時處理、自動控製邏輯時序處理、輸出稱重控製信號、過程指示信號和報警信號,並與現場主控製器進行數據通訊。係統中的啟停信號是指來自生產線和操作者的啟動和停止控製信號,生產線的啟停信號主要表征的是有無料舟在稱重台上,操作者主要是控製稱重器開始或結束工作以及對一些故障的處理。輸入鍵盤是用來設置一些必要的參數,比如下料重量、料舟重量、補償量等。功能控製鍵是操作者直接參與控製的入口,操作者通過功能控製鍵能在控製器的某些部件故障時進行人工幹預,在設備發生故障時能夠保證現場工藝環節控製延續性,減少生產損失。過程指示是用來指示控製器在自動或人工控製時的各個狀態,有利於操作者對各種故障的排査。聲光報警主要是用於在控製器執行自動控製時對已經檢測到的故障進行報警。數字量輸入、輸岀對應於裝料稱重刮平一體化裝置的現場執行器和反饋傳感器(例如線圈和非接觸探頭等)0數據通訊是用於該模塊單元與生產線上其他的控製器進行數據傳送,保證生產線的統一控製。

裝置中稱重傳感器采用HBM公司生產的型號

為PWM15A單點稱重傳感器,量程為0~20kg,傳感器基於惠更斯電橋原理,以模擬量差動信號方式輸出,且具有溫度補償修正功能。而ADuC824單片機內部集成了2路差動輸入24位2-A型高分辨率的A/D轉換器,且具有増益可編程的特點,可直接接收來自稱重傳感器的差分輸岀微弱信號,減少了傳感器變送調理電路,具有集成度高、電路簡単、抗幹擾能力強的特點同時,充分利用各種軟件的功能,可以完成硬件難以完成的任務,從而大大提高在線稱重控製裝置的性能。

由圖3可知,控製器需要較多的I/O端口用於現場信號的輸入釆集、邏輯運算和輸出控製,而單片機I/O接口有限,因此,采用EPM7128可編程邏輯器件擴展I/O端口,具有靈活度高、編程簡單、可靠性高的特點,用有限的資源可以完成複雜的任務。本智能控製器主板用到兩片EPM7128芯片,分別用作控製麵板接口和控製板接口,兩片EPM7128共用ADuC824提供的數據總線和地址總線,EPM7128內部分別對不同的設備進行不同的地址編碼,並且由ADuC824的外部數據寫信號給EPM7128內部電路鎖存器提供鎖存控製信號。

稱重數值處理中采用最小二乘法擬合進行標定,采用動態預估原理結合PID算法進行控製。由於係統在還原車間使用,溫度變化顯著,係統中對環境溫度進行了實時補償。係統的標定參數存儲在單片機的內部EEPROM中,並具有自動標定功能。稱重單元軟件具有數字濾波功能,以提高測量的穩定。

4稱重實驗

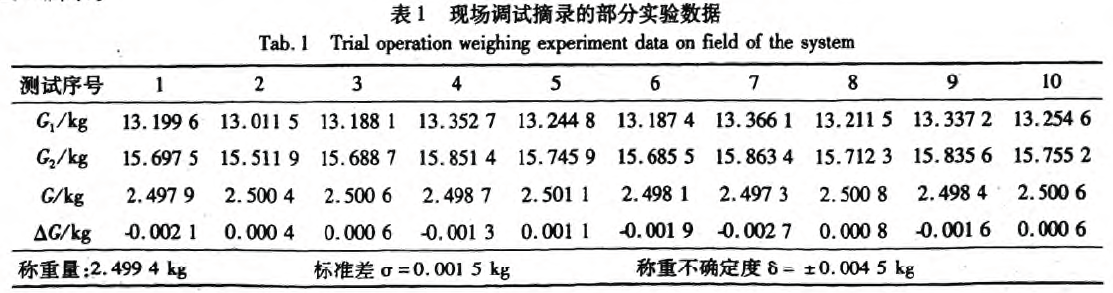

在完成軟硬件調試的基礎上,將該稱重裝置安裝在自行設計的裝料刮平一體化部件上進行了該模塊的調試實驗,其中摘錄的一組調試稱重實驗數據如表1所示。表中數據G1,代表實際稱重時測得的載舟架和空料舟重量之和,數據G2代表實際稱重時測得的裝料後的稱重數值,上述稱重傳感器上的載荷增加量即為粉料的裝舟淨重值(即數據G,G=G2-G1,).在筆者所應用的工業現場中,根據工藝要求,每舟的裝料理論重量(G0)為2500g±2.5g,則裝料誤差為△G=G-G0。

由表1可知,該稱重裝置的稱重重複性標準差為1.5g,稱重值為2.4994±0.0045kg,稱重值的最大相對誤差為0.11%,滿足設計要求。

5結語

綜上所述,該稱重實驗裝置釆用模塊化的設計方案,集裝料和刮平於一體,並進行了為期1年的試運行。運行結果表明該裝置實際方案可行,可靠性高,稱重誤差控製精度高,實時性強,滿足了鑰粉還原爐自動化生產線的工藝要求。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:智能電子衡器發展概述

- 下一篇:動態稱重國內外研究現狀