谘詢電話

ENGLISH0755-88840386動態高精度伺服稱重計量秤及其智能PID控製

發布時間:2020-12-22 10:33:11 |來源:網絡轉載

1引言

糧食、化肥等粉粒狀物料在包裝之前需要稱重計量,計量秤是此類物品包裝線中的重要設備。合理的機械結構、控製係統和控製方法是保證計量秤高精度和高效率的基礎。為了提高包裝的效率,要求連續的動態稱重‘1|。稱重精度和稱重速度是動態定量稱重的2個關鍵問題。動態稱重過程含有時變、非線性以及隨機幹擾等因素。同時實現高精度和高速度的動態稱重技術是計量領域的難題之一。動態稱重過程中,物料對秤體的衝擊、留空物料等都會引起稱重誤差。此外,稱重控製模塊的精度、秤體振動、執行機構滯後等因素,也會帶來稱重誤差。目前,提高稱重精度的方法主要包括大、中、小三級投料法,動態測量法[51和先進控製方法中的模糊邏輯法、特征提取因子加神經網絡法、模糊神經網絡法、經驗模分解法等,以上方法各有其優缺點。

結合現代電子技術、伺服電機驅動技術和智能控製技術,設計了一種能夠適用於粉粒狀物料動態包裝計量需求的計量秤。針對該計量秤,研究影響稱重精度的因素,采用多級投料、自適應留空物料補償和RBF(神經網絡PID)算法提高稱重的精度。

2計量秤設計

2.1本體結構

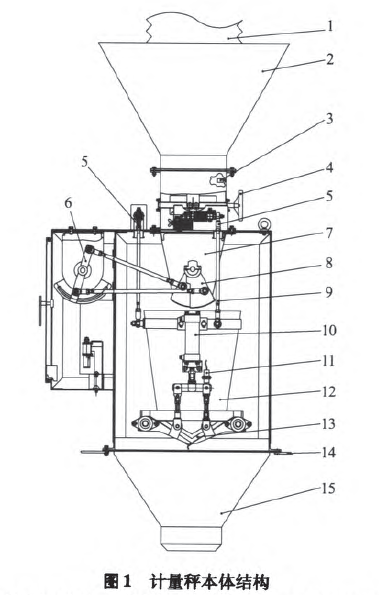

設計計量秤的本體結構如圖1所示。

1一進料連接軟管;2T料倉;3—粒位計;4一進料速度調節輪;

5—稱重傳感器;6—伺眼控製落料機構;7-投料料鬥,8T料控製門(開度由伺服電機控製);9-稱重料鬥懸臂(3條);1OT料氣缸;11一排料檢測開關;12—稱重料鬥;13—排料門;14f體支架;15—落料倉

圖1中,儲料倉2:用於暫存待稱重物料,為利於物料下落,儲料倉壁需進行拋光處理,儲料倉根部設有料位計3,其信號接入稱重控製器,實現欠料報警。中心式進料調節器:目前,計量秤多采用斜插板式進料調節機構,操作不便。本文設計了中心式進料調節器,通過外部手輪4能方便地調節進料速度。伺服驅動雙門投料機構:采用單伺服電機驅動雙投料門8實現投料相比於目前普遍采用的氣缸驅動的單門投料方式更易於實現多級投料、精確控製,提高稱重的精度和速度。杆6由伺服電機驅動旋轉,通過二連杆驅動投料門開合。稱重機構:稱重料鬥12由3個拉杆9(呈△布置)懸吊,拉杆末端各連接一個稱重傳感器,當稱重料鬥水平時,稱重重量為3個傳感器測量值之和。排料機構:稱重結束後氣缸驅動排料門13打開,將物料通過排料倉下落到指定的位置,通常在排料倉15末尾加上自動套袋機構和夾帶機構,並設有相應的就緒檢測開關,實現自動計量包裝。

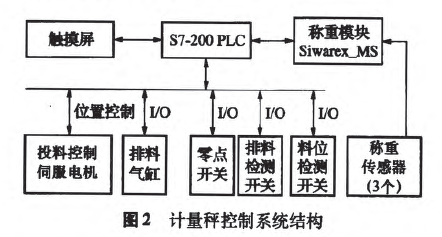

2.2控製係統

計量秤控製係統結構如圖2所示。S7-200PLC與Siwarex_MS稱重模塊構成稱重控製器。Siwarex_MS稱重模塊精度為0.05%,軟硬件資源豐富,能夠方便地實現校秤、參數設置等,作為S7-200PLC的擴展模塊可以與PLC快速地交換數據。3個Siwarex.R稱重傳感器通過接線盒集成後接到稱重模塊。PLC發出高速脈衝控製伺服電機驅動投料門,零位開關用於伺服電機的回零操作。通過觸摸屏可以設置秤的各種參數,配合按鈕指示燈實現人機交互。排料氣缸由PLC控製實現排料動作。排料檢測開關和料位開關狀態輸入PLC實現排料門開合狀態檢測和儲糧倉的料位狀態檢測。

3計量秤稱重原理分析

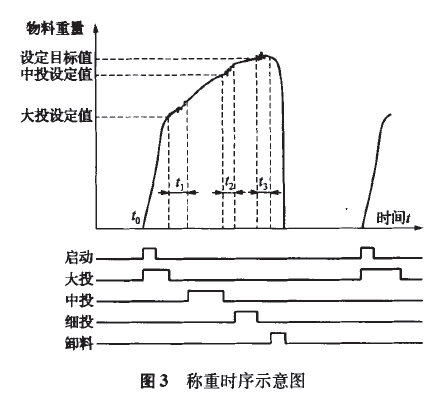

為了兼顧稱重的精度和效率,結合伺服驅動技

術的優勢采用多級投料的方式,即大投、中投和變K8凯发登录入口細投。大投和中投實現快速投料,提高稱重過程的快速性;變K8凯发登录入口細投,即由傳感器、稱重模塊、PLC、執行機構和控製算法組成閉環控製係統,實現細投的精確控製,保證稱重的精度。控製時序如圖3所示,啟動投料:當料鬥內物料的重量達到大投設定值時,關閉大投,延時t1時間(為避免大投過衝、停止采集重量值的時間),進入中投階段;物料重量達到中投設定值時關閉中投,延時t2時間(同t1)後進入變K8凯发登录入口細投;當物料重量達到目標設定值時,關閉閥門,並延時t3時間(克服計量秤抖動,並等待留空物料下落完畢,記錄相關參數),排料;以上完成一個稱重循環。

4稱重精度控製

影響稱重精度的主要因素包括留空物料、物料下落的衝擊力、傳感器動態測量誤差等⑸。另外,秤體振動、環境溫度變化等幹擾因素及執行機構滯後、采樣時間等因素也會帶來稱重誤差,且這些誤差難以估計和補償,需要使用智能控製算法對其進行校正控製。

4.1稱重過程分析

大投和中投時,稱重料鬥中物料的重量和設定值尚有較大差距,此過程中稱重抖動、留空物料、下落衝擊、執行機構滯後等幹擾因素對最終稱重精度影響較小。但是,細投過程中這些因素不能忽略。采用自適應策略對留空物料的補償值進行自動調整並采用RBF神經網絡PID控製方法對細投過程中其他幹擾信號產生的誤差進行校正。

4.2留空物料的自適應補償

由於物料下落的非線性、物料粘結、執行機構磨損等原因,留空物料可能隨著時間的推移在不斷變化。因此,對留空物料的補償也應該隨時間自動調整。具體方法為:每次稱重結束時記錄測量的實際值和目標值之間的差值E,並記錄提前量M(PLC控製伺服電機關閉投料門時稱重料鬥內物料的重量,理想情況下M加上留空量等於目標重量)。用前N次的差值E的平均值的一半來修正本次提前量,N可通過觸摸屏設定。

通過修正,留空物料總能趨於合理值。為了克服物料粘結於秤體引起的誤差,多次排料後還應進行自動校零(Siwarex_MS模塊支持該功能)。

4.3基於RBF神經網絡PID的細投控製

采用經典PID控製和RBF神經網絡相結合,對細投過程進行控製。一方麵可以發揮PID算法簡單、魯棒性好和可靠性高的優點;另一方麵可以利用神經網絡的任意非線性表達能力,通過對係統性能的K8凯发大酒店天生赢家來實現具有自適應能力的智能PID控製器。基於RBF神經網絡的PID控製係統由2部分組成:

(1)經典的PID控製器:直接對被控對象過程閉環控製,並且3個參數Kp,Ki,Kd為在線整定。

(2)RBF神經網絡:根據係統的運行狀態,調節PID控製器的參數,達到某種性能指標的最優化。

RBF神經網絡模型結構采用文獻[13]的經典結構,具有口個輸入和一個輸出,為3層前饋神經網絡。

5樣機稱重試驗

實驗中,使用砥碼對載荷誤差、偏差等進行校正(校秤),並用水平儀對稱重料鬥進行水平校正。稱

重物料為化肥,稱重值為25kg。

RBF網絡選取3-6-1結構;算法的K8凯发大酒店天生赢家效率=0.32,動量因子=0.05;RBF網絡基函數半b=0.65,加權係數初值w1=0.01,w2=0.02,w3=0.01;K8凯发大酒店天生赢家效率p=0.5、K8凯发大酒店天生赢家效率i=0.45、K8凯发大酒店天生赢家效率d=0.4。留空物料自適應算法參數N=3。防過衝延時時間t1=100ms,t2=90ms,t3=70ms0大投設定值為19kg,中投設定值為23.5kg,初始目標設定值為24.91kg,初始留空物料補償值為0.09kg0

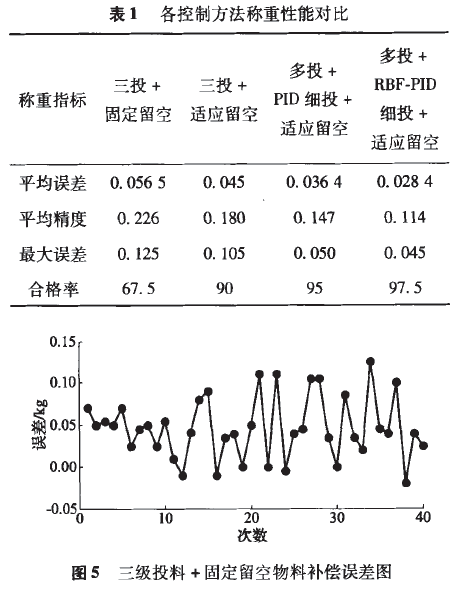

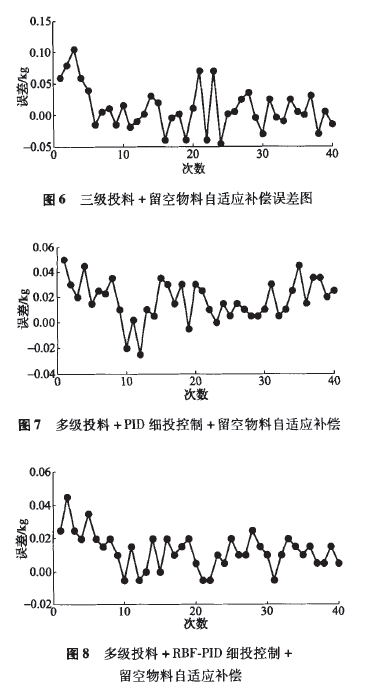

分別進行三級投料+固定留空物料(經過多次測量調整)補償,三級投料+留空物料自適應補償調整,多級投料+細投PID控製,多級投料+RBF-PID細投控製4組實驗。每種方法稱重40次。采用高精度靜止秤校核稱重的物料,得到各種控製方法稱重結果指標如表1所示,得到各次稱重的誤差曲線,如圖5~圖8所示。

表1中,“三投”表示三級投料;“固定留空”表示固定的留空物料補償;“適應留空”表示適應性的留空物料補償策略;“多投”表示大投、中投和變K8凯发登录入口細投;“RBF-PID”表示RBF神經網絡PID控製器。

從各個控製方法的稱重性能對比表和誤差圖可以看岀:“三投+固定留空”控製方法稱重精度和合

格率都較低,且稱重誤差波動較大;“三投+適應留空”控製方法稱重精度和稱重的合格率都有所提高,開始時誤差較大,後來誤差有收斂的趨勢。由此,可以看出留空物料是引起稱重誤差的重要因素之一,通過自適應的留空物料補償,能夠提高稱重的精度;“多投+PID細投+適應留空”控製方法稱重精度和合格率都較高,但是稱重精度的波動仍較大;“多投+RBF-PID細投+適應留空”控製方法稱重精度和合格率都最高,且單次稱重的質量也較高。因此,采用智能控製方法和留空物料自適應補償方法能夠提高稱重的精度。為了考察釆用本文研究方法,伺服秤工作的快速性,連續稱重20次,共用時66秒,最大稱重速度達到了1100次/11。因此,該秤能夠實現較高的稱重效率,算法的執行效率能夠滿足實時性要求。

6結論

設計了一種典型的計量秤機械結構,采用伺服電機驅動排料門實現投料,相比於氣缸驅動更利於實現多級投料,有助於提高稱重精度。采用大投、中投保證稱重的效率,采用變K8凯发登录入口細投保證稱重的精度;為了克服細投過程中外界非線性不確定幹擾因素對稱重精度的影響,采用RBF神經網絡PID對細投過程進行控製。設計留空物料自適應控製策略,使得留空物料的補償趨於合理值。實驗表明,多級投料、RBF-PID細投控製和留空物料自適應控製三者結合能夠有效提高係統的稱重精度和稱重效率。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:PAC控製器在混凝土攪拌站上的應用

- 下一篇:定量包裝係統簡述