谘詢電話

ENGLISH0755-88840386微量藥品單元動態稱重係統的設計與實現

發布時間:2020-08-11 13:40:03 |來源:

1引言

隨著藥品單元生產的批量化和質量要求的提髙,簡單抽樣檢測已不能滿足藥品質量的要求,關於藥品重量、成分的檢測辦法需要不斷地提高,如何設計符合現代藥品生產質量和效率要求的稱重檢測係統就成了一個亟待解決的問題。目前藥品的成品單元主要分為片劑、丸劑和膠囊等幾種,而其中膠囊的應用最為廣泛。但是,目前的國內藥品生產係統中,對成品膠囊的精確稱重處於空白,開展關於微量稱重係統的研發,對於某些貴重藥品的充填和達到國際藥典的要求,具有重要的經濟意義和社會意義。

傳統的膠囊藥物生產由膠囊填充機填充藥粉,采用機械式量杆控製填充藥粉體積,由於藥粉成分不同,導致膠囊劑量與標準劑量之間存在差異,進而影響藥物的實際療效。現有的藥品稱重檢測設備存在的主要問題是提供了獨立功能模塊,但不能實現整體的藥品稱重檢測過程,機械結構對不利於藥品單元的總質量情況為標準,因此不能精確測量藥品單元的最小單位,造成不合格率的升高I。文獻[5]提出了膠囊成分與劑量控製關係的解決辦法,但關鍵功能單元的機械機構未能設計實現。

針對以上問題,本文提出一種微量藥品單元稱重係統。該係統是一種能適應生產流水線的快速微量動態稱重檢測技術。微量藥品稱重係統實現了藥品單元的傳送、分撥,將藥品單元依次進行快速稱重,對其進行統計並及時地反饋充填效果,按需求對藥品充填機做出調整,完成了藥品檢測的整體功能。同時,該係統利用單點式稱重傳感器對單個藥品單元進行測量,克服了批量藥品測量過程中出現的藥品劑量不均問題,從而為微量藥品檢測工作提供了一種切實可行的方法。

2微量藥品動態稱重係統設計

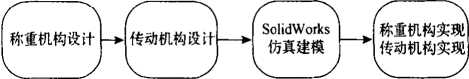

藥品稱重係統設計的要求是實現藥品單元傳送功能、稱重功能及分撥功能為整體的機電係統,該係統可以連續快速地對藥品單元進行微量稱重。該係統設計的主要問題有:1)該係統中稱重功能的實現需要適合藥品單元傳送的稱重平台和高精度稱重傳感器組成的稱重機構,同時考慮到藥品單元的動態稱重過程,需要設計一套完整的測控平台及軟件算法,從而克服稱重傳感器所需靜態稱重的特性;2)該係統中傳送功能和分撥功能的實現需要提供該係統的傳動機構設計,此傳動機構需保證藥品單元在傳送過程中連續地向稱重機構傳輸藥品單元,並使藥品單元的傳送頻率維持在藥品稱重係統的檢測範圍內,為藥品單元的稱重過程提供基礎。因此,傳動機構的傳動方式確定釆用水平上料的方式,克服垂直上料方式中藥品單元對稱重機構的衝擊引起的測量值波動;3)藥品稱重係統的設計作為獨立的藥品單元檢測裝置,包括傳送機構的機械結構設計及測控平台設計,係統設計的工程量較大,因此采用SolidWorks軟件對該係統的傳送機構、稱重平台等零部件進行仿真建模。同時,利用設計零部件組裝藥品稱重係統的虛擬樣機來實現運動仿真過程,為驗證係統設計的準確性提供保證。微量藥品稱重係統的設計流程如圖1所示。

圖1微量藥品動態稱重係統的設計流程圖

Fig.1Designflowofthemicroscalecapsuledynamicweighingsystem

2.1稱重機構設計

2.1.1傳感器的選型

藥品稱重係統是由3部分構成的,稱重儀表、稱重傳感器和稱重平台。其中,稱重平台是被稱物體與顯示儀表間的機械傳遞係統。傳力機構與稱重平台將物體的重量準確傳遞給稱重傳感器。再由稱重傳感器將被測物體的重量按待定的函數關係轉換為電信號,再輸出到稱重儀表。選擇稱重傳感器時要考慮到其靈敏度、最大分度數和最小檢定分度值等。

文獻[6-8]說明了傳感器數量的選擇一般與秤體的支撐點數相一致,但也有根據最大量程等方式來確定的,當然還要考慮稱重平台的自身重量,產生的最大偏載及動載等相關因素。在實際的使用中,秤體受到以下因素影響,如自重、皮重、偏載、振動衝擊等。經驗證,得到以下公式:

C=K0KtK2K3(W^+W)/N (1)

式中:C為單個傳感器的額定量程;密為稱重平台自重;W幡為待測物體淨重的最大值;N為秤體所采用的支撐點數,即傳感器的個數;&為保險係數,一般取1.2~1.3;K為衝擊係數;&為秤體的重心偏移係數%為風壓係數。

在實際應用中,作為一般規則,可簡化為:

中或+呼WC/Vx70% (2)

式中:70%的量化係數即是綜合考慮振動、衝擊、偏載等因素運算得到。同時,藥品稱重係統屬於微量稱重,所需額定量程較小且需有較高的靈敏度及測量精度3”】。考慮到體積影響因素和要求“貫,擬選德國HBM公司的SP4C3-MR係列單點式稱重傳感器。

2.1.2藥粒稱重運動過程及控製參數的設置

藥粒通過導藥管進入到稱重係統中,控製係統中靠電機控製的轉塊裝於導藥管的末端。

- 滑槽上運動分析:

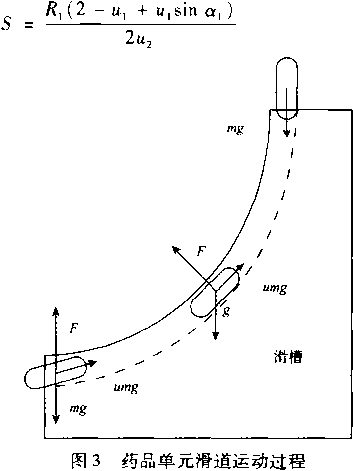

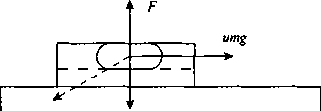

假設單一藥品單元進入稱重係統,無係統外力及非保守力做藥品單元做功,經導藥管及轉塊控製落入到滑槽中,如圖2所示。得到藥品單元的受力過程:

■ywV/2=Ep+Et=mgRl-utmgRtcos(3)式中頃為單個藥品單元的質量;S為滑槽上的摩擦係數;匕為藥品單元在角度。時的末速度;E,為藥品單元的機械能;E.為摩擦力做功;&為滑槽的半徑;0為藥品單元位置與水平線所成角度。

稱重器上的動態稱重過程的動力學模型:

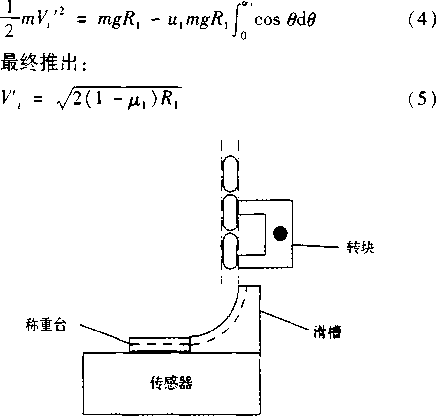

稱重器上的動態稱重過程的動力學模型:藥品單元經過滑槽後,落入稱重台,假設滑槽末端與稱重台連接部分相切,如圖3所示。得到藥品單元在稱重台上的受力過程:

0-Ej=u2FS=-u2mg(1+sin20)R2d0 (6)

式中:礦為由藥品單元落入稱重台前的動能;炎為稱重台上稱重係數;F為稱重台對藥品單元的係統內力;S為藥品單元在稱重台的位移;m為單個藥品單元的質量;。為藥品單元運動加速度與重力的夾角;&為假定稱重台圓周半徑。

由給定。的範圍,可以得出:

<-02

mgRt(2-%+U]Sin%)=j2u2mg(1+sin20)/?2d0

(7)式中:%為藥粒在滑槽模塊速度的切線方向與水平線所成角度;8為稱重台的傾斜角度。最終得出:

稱重信號模型

稱重信號模型由式(8)中知,藥品單元在稱重台上的位移為:

如圖4所示,藥品單元在稱重台上的位移需滿足SWL(其中心為傳感器稱重部分的規格長度)。

如圖4所示,藥品單元在稱重台上的位移需滿足SWL(其中心為傳感器稱重部分的規格長度)。

傳感器

圖4藥品單元稱重平台運動過程

Fig.4Themovingprocessofthecapsuleweighingplatform

由式(7)知,稱重台對藥粒的作用力為:

F=mg(1+sin20) (10)

由於藥品單元在滑槽上下滑時間在0.5s左右,同時滑槽的弧度近似於90。,假設藥品單元在滑槽上下滑過程中,角度0在較短時間內的變化近似勻速變化。可知:

0(t)=5.5t (11)

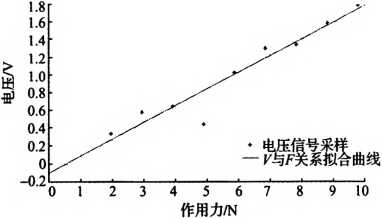

因此,由式(10)和式(11)中作用力F與時間[的關係,傳感器提供的電壓信號應正比於作用力屍信號,為了得到電壓信號V與作用力的關係式,利用定量蟲碼作為待測物體,采集了相應的傳感器輸出信號,並利用MATLAB對電壓V與作用力F的函數關係進行擬合,如圖5所示結果。

圖5電壓信號V與作用力F函數關係擬合

Fig.5FittingresultoffunctionalrelationsbetweenvoltagesignalVandforceF

由擬合結果可知,傳感器電壓信號y與作用力f的函數關係為:

V=187.5F-0.0978 (12)

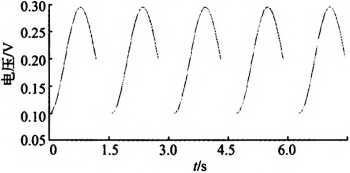

因此,由式(10).(11)和(12)推出電壓信號V和時間t的關係式:利用MATLAB對傳感器電壓信號V隨時間t變化的關係式進行仿真,如圖6所示。

圖6連續快速稱重過程中傳感器電壓信號與時間關係(理論)

Fig.6FunctionalrelationbetweenvoltagesignalVandtimetduringcontinuouscapsuleweighingprocess

- 傳感器閾值的選取

根據SP4C3-MR稱重傳感器的技術參數,可知其對接收電壓信號的誤差公式:

A=如”+dh,+九 (13)

式中:A為傳感器接收信號的最大誤差;%”為傳感器的線性檢測誤差;4,為傳感器的滯後誤差;孔.為傳感器的溫度靈敏度係數的值。

稱重傳感器型號為SP4C3-MR,量程為3kg,根據相關技術手冊可知:

冉=±0.015V

dhy=±0.015V (14)

Tlc=±0.017V

2.2傳動機構設計

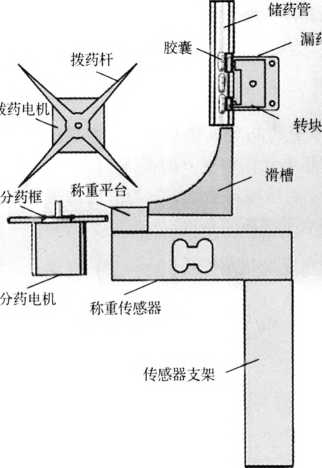

藥品稱重係統中傳動機構的功能是實現藥品單元的傳送、稱重和分撥過程。保證藥品單元以設定時序連續傳送,同時避免產生的振動衝擊,保證藥品稱重過程的準確性,從而提高藥品稱重係統的檢測精度。根據藥品稱重係統的功能特點,傳動裝置設計如圖7所示。

圖7稱重係統傳動裝置

Fig.7Transmissiondeviceofthecapsuleweighingsystem

2.2.1藥品稱重係統傳送單元

藥品稱重係統的傳送單元主要由漏藥機構、撥藥機構和分藥機構組成。藥品稱重係統的傳送過程是成品藥品單元進入儲藥管後,由安裝於儲藥管邊緣的轉塊裝置控製,使藥粒按時序漏入滑槽裝置,滑槽末端連接稱重平台,藥品單元在稱重平台進行稱重。藥品單元完成稱重過程後,由撥藥機構中的撥藥杆裝置撥下稱重平台並進入分藥機構。藥品單元進入分藥機構中的分藥框裝置後,主控板根據藥品單元的質量情況對分藥機構發出控製信號,通過控製分藥框的轉動方向,完成藥品分撥過程,從而實現藥品單元檢測工作。

2.2.2藥品稱重係統動力傳輸單元

藥品稱重係統的動力傳輸單元由3個步進電機組成,分別是控製轉塊的漏藥電機、控製撥藥杆的撥藥電機以及控製分藥框的分藥電機。漏藥電機負責帶動轉塊的旋轉,通過轉塊轉動一定角度來調節對膠囊的擠壓程度,並以轉動方向的不同來進行藥品單元分隔;撥藥電機負責帶動撥藥杆的轉動,通過撥藥杆一定時間間隔轉動固定的角度,使稱重後的藥品單元撥下稱台並進入分藥機構;分藥電機負責帶動分藥框的轉動,接收主控板的指令,根據藥粒的重量信息,判斷分藥框的轉動方向,從而將藥品單元分離。

2.3SoUdWorks仿真建模

利用SolidWorics設計藥品稱重係統功能需求的零部件,組裝成設計的機械係統,配置相應的仿真參數,模擬裝置的運作過程。SolidWorfcs仿真中不涉及漏藥機構的運動仿真。藥品稱重係統的撥藥機構和分藥機構的控製電機是間歇運動,電機的運動形式中選擇插值算例方式,並以位移為控製變量,插值類型為線性,兩個電機的插值算例如表1所示:

表1控製電機的插值算例

Table1Interpolationexampleofcontrollingmotor

|

|

時間/s |

位移(°) |

時間/s |

位移(°) |

|

1 |

0.20 |

90 |

0.00 |

0 |

|

2 |

0,40 |

90 |

0.30 |

0 |

|

3 |

0.60 |

180 |

0.50 |

90 |

|

4 |

0.80 |

180 |

0.70 |

90 |

|

5 |

1.00 |

270 |

0.90 |

180 |

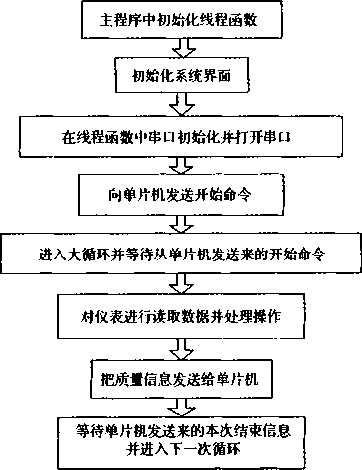

2.4測控平台設計

藥品稱重係統的測控平台主要由2個部分來實現。1是基於ARM(advancedrisemachines)處理器的主控平台;2是基於單片機的從控平台。測控模塊的工作流程是基於ARM處理器的主控平台通過I/O接口接收數據,並對接收數據判斷,利用串口通信將控製信號發送到基於單片機處理器的從控平台,再由單片機處理器對傳動機構發送控製信號。同時,基於ARM處理器的交互界麵調用開發的應用程序實現數據統計。基於ARM處理器主控平台的工作流程圖如圖8所示。

圖8ARM主控平台的工作流程圖

Fig.8WorkflowchartoftheARMhostcontrolplatform

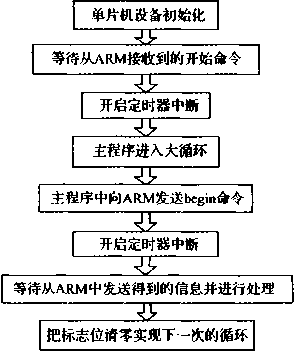

基於單片機處理器的從控平台與基於ARM處理器的主控平台以串口通信方式連接,用於接收由主控平台發送的控製信號,從而向藥品稱重係統的傳送機構中的步進式電機發送中斷信號,控製傳送機構的工作過程m,單片機從控平台的工作流程如圖9所示。

圖9單片機從控平台的工作流程圖

Fig.9Workflowchartofmicrocontrolunitsubordinatecontrolplatform

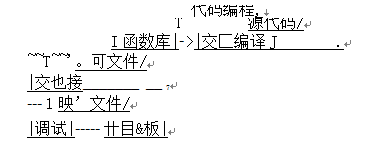

2.5MiniGUI開發環境搭建及界麵設計

藥品稱重係統的人機交互界麵采用輕量級界麵開發係統MiniGUI,克服了主控平台資源有限的問題。用戶界麵的開發步驟是在PC端搭建Linux開發環境,將實現藥品稱重係統界麵程序交叉編譯生成的執行文件下載到基於ARM處理器的主控平台上,並運行執行文件。人機交互界麵開發流程如圖10所示。

圖10嵌入式開發流程圖

Fig.10Thedevelopmentworkflowchartofthe

embeddedsystem

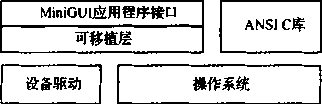

MiniGUI用戶界麵設計係統的架構如圖11所示。

MiniGUI應用程序

底層硬件

圖11界麵設計架構圖

Fig.11FrameworkofGUIdesign

由於藥品稱重係統中人機交互界麵功能隻需開啟藥品稱重係統和統計藥品單元質量情況,因此界麵結構采

用主界麵和單層子界麵的形式,如圖12所示。其中,主界麵提供了開啟功能的接口,點擊主界麵的開啟功能按鈕將跳轉到用於統計藥品單元質量情況的子界麵,可以實時顯示藥品單元的數量、合格率等信息。

用主界麵和單層子界麵的形式,如圖12所示。其中,主界麵提供了開啟功能的接口,點擊主界麵的開啟功能按鈕將跳轉到用於統計藥品單元質量情況的子界麵,可以實時顯示藥品單元的數量、合格率等信息。

圖12GUI界麵設計結構圖

Fig.12StructureofGUIdesign

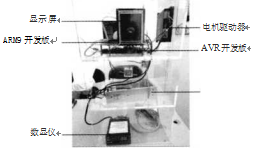

3實驗平台介紹

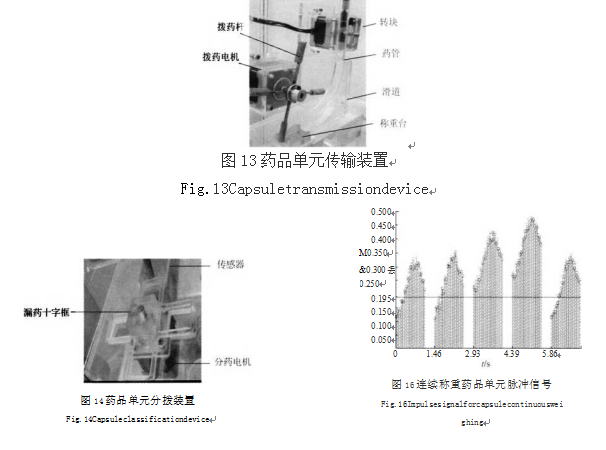

結合以上理論推導的結果及SolidWorks仿真運動過程模型,考慮已有的實驗工藝條件,研製微量藥品動態稱重係統,該係統主要包括微量藥品稱重係統的傳送機構、測控平台以及人機交互界麵。藥品稱重係統的傳動機構、係統整體結構的實物圖,如圖13-15所示。

圖13藥品單元傳輸裝置

Fig.13Capsuletransmissiondevice

4實驗驗證

為了驗證微量藥品稱重係統的性能,對於所提出的微量藥品單元動態稱重的關鍵機構的參數進行了詳細測量,具體尺寸參數如下:滑槽半徑為74.5mm、滑道寬度(內)為8.7mm、滑道摩擦係數為1.2F/N,稱重平台的長度為29.1mm、稱重平台摩擦係數為2.5F/N,藥品膠囊質量檢測範圍是0.1~0.3g,閾值之外質量為不合格。將以上參數代入已推導的藥品單元的動力學模型及稱重信號模型,可以得到:

S=10.5mmW29.1mm (15)

通過試驗驗證,采集稱重儀表的電壓信號並利用MATLAB對數據進行仿真,得到圖16中的釆樣信號,由於實驗過程中第三、四膠囊的質量為0.3g(標重0.2g),造成藥品單元在滑槽運動過程中衝擊力增大,導致得到脈衝信號的幅度增大。接收信號閾值及藥粒稱重間隔也可由傳感器信號轉換公式和接收信號總誤差A推算得出,接收信號閾值為0.195V,藥粒稱重間隔攵為1.46s左右。

5結論

本文提出了一種微量藥品動態稱重係統設計方法,實現微量藥品單元的動態檢測過程,合理地配置了藥品稱重係統的機械結構,並運用三維製圖軟件對係統進行了模擬設計。最後,通過設計實現的藥品稱重係統對藥品膠囊進行數據采集,驗證理論推導及仿真建模的正確性。在誤差允許範圍內,實驗結果與理論推導結果基本一致,說明微量藥品動態稱重係統對微量藥品單元的質量情況檢測具有較高的可靠性和準確性,可以為微量藥品動態稱重係統的設計提供新的方法和思路。

文章來源於網絡轉載,侵刪